紫黄铜电极加工|研究用电池电极-永兴达利黄铜电极加工紫铜电极加工-研究用电池电极定制-北京永兴达利机电设备有限公司

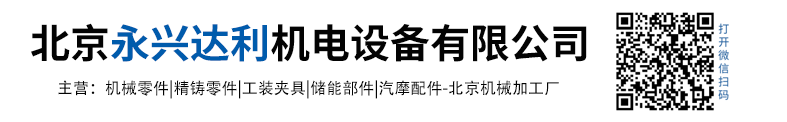

黄铜电极加工

紫黄铜电极加工前需关注其切削性能。相较于纯铜,黄铜的硬度较高但韧性较低,加工时易产生毛刺或表面粗糙度不足的问题。研究用电池电极为提升加工质量,可采用酸化处理优化表面性能:将清洗后的黄铜片浸入36%浓盐酸中,70℃水浴加热20分钟,通过化学蚀刻去除表面氧化层,降低后续加工阻力。

详细内容介绍

黄铜电极加工是电火花加工领域的重要环节,其加工过程需兼顾材料特性与精度要求。黄铜因其良好的导电性、机械加工性能及成本优势,常用于中小规准加工场景,尤其在模具和通孔加工中应用广泛。以下从加工流程、技术要点及注意事项展开说明:

材料特性与预处理

黄铜电极加工前需关注其切削性能。相较于纯铜,黄铜的硬度较高但韧性较低,加工时易产生毛刺或表面粗糙度不足的问题。为提升加工质量,可采用酸化处理优化表面性能:将清洗后的黄铜片浸入36%浓盐酸中,70℃水浴加热20分钟,通过化学蚀刻去除表面氧化层,降低后续加工阻力。

数控加工策略

刀具选择与路径规划

优先采用平底刀进行开粗加工,刀具直径需根据电极尺寸匹配,避免因刀具过小导致加工效率低下或刀具断裂。走刀路径应遵循“大刀开粗-小刀清角”原则,减少空刀现象。例如,粗加工时切削深度建议控制在0.5-1mm,余量均匀性直接影响后续精加工质量。

火花位与公差控制

火花位是电极与工件间的放电间隙,需根据加工阶段动态调整。粗加工时火花位取0.3-0.6mm,精加工时缩小至0.05-0.15mm。电极尺寸公差应遵循“宁小勿大”原则,允许通过电火花摇动补偿尺寸偏差,避免因尺寸超差导致工件报废。

后处理与质量检测

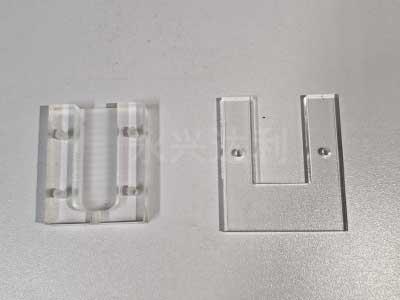

加工完成后需对电极进行抛光处理,消除线切割或铣削产生的条纹。对于复杂形状电极,需使用三坐标测量机检测尺寸精度,确保直线度、平面度在100mm长度内≤0.01mm,表面粗糙度≤Ra1.25μm。此外,需检查电极是否存在裂纹、毛刺等缺陷,避免放电过程中引发异常损耗。

材料特性与预处理

黄铜电极加工前需关注其切削性能。相较于纯铜,黄铜的硬度较高但韧性较低,加工时易产生毛刺或表面粗糙度不足的问题。为提升加工质量,可采用酸化处理优化表面性能:将清洗后的黄铜片浸入36%浓盐酸中,70℃水浴加热20分钟,通过化学蚀刻去除表面氧化层,降低后续加工阻力。

数控加工策略

刀具选择与路径规划

优先采用平底刀进行开粗加工,刀具直径需根据电极尺寸匹配,避免因刀具过小导致加工效率低下或刀具断裂。走刀路径应遵循“大刀开粗-小刀清角”原则,减少空刀现象。例如,粗加工时切削深度建议控制在0.5-1mm,余量均匀性直接影响后续精加工质量。

火花位与公差控制

火花位是电极与工件间的放电间隙,需根据加工阶段动态调整。粗加工时火花位取0.3-0.6mm,精加工时缩小至0.05-0.15mm。电极尺寸公差应遵循“宁小勿大”原则,允许通过电火花摇动补偿尺寸偏差,避免因尺寸超差导致工件报废。

后处理与质量检测

加工完成后需对电极进行抛光处理,消除线切割或铣削产生的条纹。对于复杂形状电极,需使用三坐标测量机检测尺寸精度,确保直线度、平面度在100mm长度内≤0.01mm,表面粗糙度≤Ra1.25μm。此外,需检查电极是否存在裂纹、毛刺等缺陷,避免放电过程中引发异常损耗。

产品导航

product

精铸零件

联系我们

北京永兴达利机电设备有限公司

经理:葛经理

电话:13911941253(此为微信账号)Q Q:471758003

邮箱:yatosata@163.com

办公地址:北京市朝阳区成寿寺路天雅五金城4层C425

工厂地址:河北省沧州市运河区南陈屯张庄子工业园区36号

公司名称:北京永兴达利机电设备有限公司 公司地址:河北省沧州市运河区南陈屯张庄子工业园区36号 电话:13911941253 手机:13911941253 网址:http://www.yatosata.com

北京永兴达利机电设备有限公司 2011(C)版权所有 并对网站所有内容保留解释权 京ICP备2025129783号

PowerBy:速贝·网搜宝 网站建设:中科四方 技术支持:速贝微博